为实现碳达峰、碳中和目标,推动钢铁行业绿色低碳发展,肩负冶金工程建设“国家队”使命的中冶南方全力绘制碳减排技术路线图。“智能化”是路线图中不可或缺的部分——中冶南方依托自主研发的关键技术,打造智能化平台和智能化工序,以智能化引领钢铁行业的低碳转型。

智能化平台——钢铁生产低碳管理系统

适合钢铁行业碳排放计算和评价的科学方式

绿色低碳发展的需求背景下,当务之急是建立适应钢铁行业实际情况的碳排放计算方法,以及相对应的碳减排评价标准体系。

为此,中冶南方正在建设“钢铁生产低碳管理系统”,该系统包含“钢铁生产碳排放智能分析软件”和“钢铁生产碳减排智能管理系统”两部分。

1· 钢铁生产碳排放智能分析软件

软件深度兼容国内外权威、通用碳排放核算方法,全面融合国内外原燃料、工艺流程和产品结构等条件的差异性,具备排放源启发式盘查、排放因子智能修正、排放活动数据智能清洗、核查核算高效精准、减排活动智能化建议等功能和特征,是钢铁企业开展碳资产数字化管理的巧帮手。

软件预置国内外多种规范性核算报告模版,并支持高度灵活的自定义,可实现常用报告一键生成和报送。

软件数据接口与企业能管系统和制造执行系统等深度融合,应用大数据分析给出工序级减排活动智能化建议和减排潜力评价。

2· 钢铁生产碳减排智能管理系统

可实时在线采集排放活动数据,并对采集的数据进行高效、智能分析,从而为企业提供实时可靠的碳资产预测预警,助力企业筹划未来碳减排活动及碳排放交易。

可利用即时快照生成钢铁产品的碳足迹数字标签,有助于钢铁产品规避出口海外的低碳壁垒。

智能化工序——智慧制造集成技术体系

涵盖数智料场、智慧高炉、智慧炼钢、智慧轧钢等钢铁生产流程

推动互联网、大数据、人工智能和钢铁工业深度融合,中冶南方构建生产全流程、管理全方位、产品全生命周期的智慧制造集成技术体系,从冶炼的各个工序实现减排减碳,助力碳达峰、碳中和。

智能化工序涵盖数智孪生料场、智慧高炉、智慧炼钢、智慧轧钢等钢铁生产流程,“一键”擦亮绿色智造生态底色。

1· 数智孪生料场

在新余钢铁,中冶南方打造的规模为64 万平米、可满足年产千万吨铁水生产原燃料储运需求的全球首个数字孪生料场投入使用。

近30台堆取料机、卸料车等设备24 小时连轴运转,操作人员在远程监控中心就能“一键完成”原料入库、供料、混配、自动盘库、更新库存等任务。

配料设备智能采用最佳堆料策略、精准控制上料时间和顺序、确保矿原料成分混配均匀,提高炼铁原料质量的稳定,进而提高烧结矿的品质、降低高炉生产中的能源消耗和污染物排放,从源头上促进节能减排。

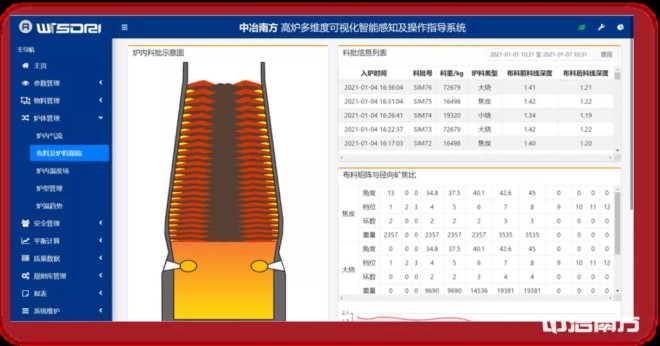

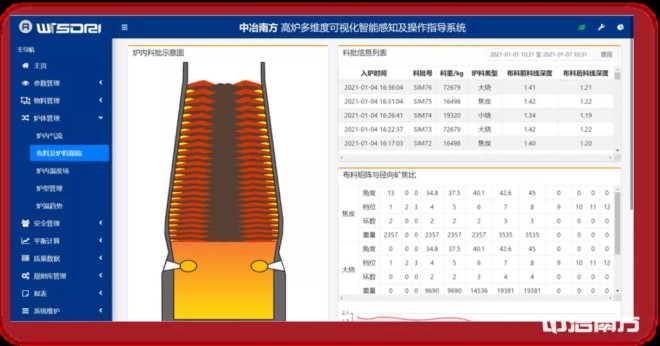

2· 智慧高炉系统

高炉炼铁工序的燃料比水平,决定了二氧化碳的排放强度。中冶南方研发的智慧高炉系统,打开高炉冶炼“黑匣子”,动态展示高炉从上料到出铁整个生产过程,并具有评估、诊断及预警功能,实现“智能感知—智能分析—智能决策—智能执行”的科学闭环。

该系统成功应用后,将实时呈现炉顶布料效果,精确获取气流状态,及时诊断异常操作炉型,降低高炉燃料比,显著提升煤气利用率。

此外,中冶南方研制的高炉热风炉节能燃烧优化系统软件,有效提升风温9℃-20℃,降低煤气消耗3%-6%。

智慧高炉系统布料及炉料跟踪页面

3· 智慧炼钢系统

中冶南方打造的智慧炼钢系统实现炼钢厂脱硫、炼钢、精炼等各个工艺全过程的一键操作。

“自动炼钢”技术采取“静态模型+副枪检测+动态模型”的控制模型,已在武钢、首钢、柳钢、印尼德信钢铁等多个项目中成功应用,可以有效降低铁水用量,提高废钢资源利用率,从而实现碳减排。

“一键出钢”能缩短炼钢时间5-7分钟、实现终点碳温的高效命中以及炉后操作无人化,最大限度地减少出钢过程中的下渣量,使钢水磷含量降低3%,合金用量降低5%。

4· 智慧轧钢

加热炉是轧钢工序的能耗大户,其煤气能耗占轧钢工序总能耗的60%以上。

中冶南方开发的加热炉智能化低成本生产控制关键技术,以及加热炉节能燃烧优化系统,建立了基于钢坯最优升温曲线的炉温设定模型,按最佳的煤气利用效率自动完成各段炉温的设定和控制,实现烧炉的自动化,节能燃烧、降低氧化烧损。

各种炉型加热炉节能燃烧优化控制技术及国内外首创的台架自动装钢出钢智能视觉系统,有效降低煤气消耗4%-6%,减少钢坯氧化烧损0.04%以上。

引领行业变革,凝聚“南方智慧”的智能化平台和智能化工序,为碳减排技术路线图增添了一抹亮色,展现了中冶南方的央企责任与担当,更展现了中冶南方在“低碳钢铁,绿建未来”道路上的决心。