1.

创新项目:称重吊框复位装置

创新小组:李小军、刘卫东

项目简介:5#机定重设备投入使用以来,由于频繁起落称重,液压连接丝杆自转一方面造成传感器线路绕圈拉扯,使得称重数据不稳,影响称重作业,另一方面造成连接杆脱丝,传感器掉落、损坏。使用∮14或16钢筋长15cm左右,做为吊框复位手柄,长30cm角铁做为复位卡槽;将2根角铁平行与定重台架焊接,两根角铁相隔4cm左右,将钢筋一头完全放入卡槽内部,另一头垂直与定重台架,水平焊接到定重连接丝杆上。称重过程中丝杆自转时,钢筋左右摆动,通过卡槽的阻挡达到阻止其自转的目的(如左图1)。在全公司范围内开展降本增效活动,精打细算的成本意识,我们对该装置构造进行了又一次优化,利用吊框卡槽,使用“Z”字形直角钢筋直接焊接到定重连接丝杆上,达到了阻止连接丝杆自转的目的。大大减少了人员焊接作业,节省了钢铁物料,提高了检修效率。目前5#机8个流已经全部安装,截至现在未发生传感器掉落的情况,同时称重数据稳定,定重合格率由65%提高到72%(依据炼钢定重数据集数据)。为轧钢厂提供统一重量标准的钢坯,使其定尺率由得到了稳定、提升,减少了坯料浪费,为公司降本增效做出了重大贡献。

2.

创新项目:减缓精整垛位紧张,降低热倒费用

创新小组:曹彬 李建平 景世杰 吴永峰 贾武栋

项目简介:棒线热送生产过程中,由于铸坯弯曲变形,在热送时输送辊道两边护板经常使铸坯卡死,无法正常热送,在处理时,由于在炼钢厂房外,无行车,要使用2条导链,4-5人经4小时左右才能恢复生产,处理时间长、费力,存在很大安全隐患,影响铸坯热送,且在处理事故过程中铸坯需用车辆转运到轧钢,厂内热导车辆按每吨3元计,4小时热倒车辆费用大概需1800元左右。为减少生产过程中产生的不必要费用,节约区间成本。利用现场闲置废旧电葫芦自行修复,利用2根140mm工字钢制作滑轨,用生产间隙进行安装、校正。未改造前,月平均因热送铸坯卡死处理事故,影响生产导致车辆热倒约4-5起;平均每起按1800元算,1800X4=7200元;每年共12个月共:12X4X1800元=86400元;改造后平均每年可节约费用86400元。

3.

创新项目:减少新区透气砖断裂

创新小组:薛旭堂 刘海瑞

项目简介:自2010年炼钢新区投产后,钢包透气砖断裂一直未得到彻底控制,每月有3-4个包出现透气砖断裂后造成本炉钢包吹氩效果差,影响钢水质量;且造成包底夹钢,带来极大的安全隐患,同时造成生产成本上升。为了解决此问题,技术员通过过程跟踪,查找资料,与其它炼钢厂对标,分析造成透气砖断裂的原因。为此,要求钢包修砌时,在透气砖与包底砖周围预留5-7cm的预留缝使用刚玉浇注料进行浇注,优化包底永久层与安全层的工艺,缓解包底砖受热膨胀产生的外力不均匀对透气砖造成的剪切力,同时要求钢包停用前对透气砖残钢进行反吹,通氮气确保气道畅通,防止透气砖憋压断裂。通过改进钢包修砌工艺及透气砖热处理工艺,每月透气砖断裂基本为零,吹氩透气率达到100%,进一步提高钢水质量。每月减少6-8块透气砖,每块透气砖约2000元,每月可节约费用1.2万-1.6万元;每次换完透气砖后需要煤气烘烤24h后备用上线,每小时煤气费用170元,每个包减少煤气费用4080元,月节约费用1.224—1.632万元;共计年可降低生产费用29.08—38.78万元/年。

4.

创新项目:下线钢包加盖保温降低煤气消耗

创新小组:刘永清、刘海瑞、冯军杰

项目简介:在生产过程中,停炉停机现象较多,停炉停机后必须下线2-3个包作为备用包,而在线周转使用的钢包,停下来后必须进行烘烤保温,有时停用的时间可以达到10个小时以上,钢包保温烘烤就需烘烤10个小时,因此多用了10个小时的煤气,通过钢包工段与生产技术科的协商,制作专用钢包盖对停用的多个包盖进行加盖保温,通过过程跟踪统计,可保温10个小时左右,包壁温度仍能满足上线备用包温度要求,达到200℃以上,节约了烘烤保温煤气,同时降低了烘烤产生的二氧化碳,提高了现场员工的工作环境。针对生产计划调整,每月停炉停机次数增多的情况,月平均停炉停机10次以上,每次保温平均5小时,每小时煤气费用170元,月可节约煤气费用170元/h*5h*2个*10次=4.25万元/月,年可节约51万元煤气费用,极大的节约了煤气消耗,缓解了公司煤气供应不足的问题。可用于金属容器铁水包、钢包的保温,减缓包衬热量流失。

5.

创新项目:新区钢包引流砂投放方式优化

创新小组:习小峰 刘海瑞 刘永清 薛伟刚 赵雷

项目简介:自新区大包加盖投运后,引流砂的人工投放方式一直影响投砂的准确性和大包自开率,造成引流砂的用量增加。通过过程跟踪分析,主要原因是人员在垂直投砂过程,引流砂在下落过程碰撞包盖孔边缘使引流砂的运动轨迹发生改变,导致引流砂投不到水口内。

本发明提出一种新式的灌砂装置,它可以满足大包全程加盖后的灌砂作业,具有操作简单、维护量少、无故障率、定位准确,通过在钢包出钢前运行线路上方制作一个轨道、移动小车及旋转轴,小车上焊接一个专用灌砂斗和¢150mm的钢管,钢管垂直对准水口,当钢包运行到区域范围内,人推小车在轨道上带动灌砂斗调整纵向灌砂位置,纵向到位后,旋转灌砂斗微调横向位置,达到准确对中后,进行灌砂作业。

有效避免了手扔砂位置不准确导致水口灌不满及引流砂浪费情况的发生,减少了开浇烧氧几率,提高了钢水质量,增加了钢水连浇炉数。本实用新型具有不占用行车、对中时间短、节约引流砂、操作方便等特点。每炉用量降低10kg,月生产2200炉,可节约22吨引流砂,每吨引流砂2000元,月可节约4.4万元,节约大氧管费用2200炉*10%*5元=1100元/月。降低难烧重接堵流事故,降低机件烧穿造成的金属容器外泄安全事故。

6.

创新项目:自行设计制作提升机螺旋及传动底座改造

创新小组:高浪 党延民

项目简介:新区转炉浊环粗颗粒提升机在运行过程中因介质原因导致螺旋叶片磨损严重,由于传动装置底座为固定式,检修难度大,检修维护时必须使用吊车进行吊装,人员作业强大极大。

利用检修实地测绘原装螺旋,优化不合理的地方,自行设计制作,将叶片材料改为16#耐磨锰钢,并将传动底座改为活动式,可>180°进行旋转,改后使用倒链进行轻便作业,无需使用吊车,节约吊车费用。通过自行设计制作提升机螺旋,优化其在运行过程中存在的各种问题,延长了设备运行周期且降低设备备件采购费用、并将传动底座改为活动式,在不使用吊车的情况下根据生产实际进行检修维护,使吊装费用大大降低,实现与生产同步。

年节约费用约16.2万。

7.

创新项目:新区5#6#转炉配电柜仪表电源冗余改造

创新小组:李楠 王超 孙军胜 王健

项目简介:5#6#转炉所有测量设备通过信号线路将信号传送至中控楼配电柜,通过隔离器、配电器、温度变送器将信号转换为标准信号送至PLC控制模块,配电柜所有隔离器、拍电气及温度变送器由一个DC24V电源提供,该电源一旦出现故障,转炉系统所有仪表显示异常,直接导致生产中断。为确保5#6#转炉生产期间各仪表参数能温度显示,在原DC24V旁新增冗余24V电源,一旦主回路仪表电源故障,备用DC24V电源自动启动,解决因电源造成的生产中断,解决因转炉所有仪表参数异常造成的生产中断,每年单个系统1次生产中断;每次每炉事故造成转炉影响为145吨钢炼废,钢水加工费用为377元/吨,年可节约费用10.85万元,改造后,在使用过程中解决因转炉所有仪表参数异常造成的生产中断,当直流电源故障后,备用电源自动启动,并将故障报送至画面且保护生产系统不受影响。

8.

创新项目:混铁炉过跨车电子秤无线传输改造

创新小组:王超 陈增军 罗波 刘卫东

项目简介:混铁炉过跨车主要负责将混铁炉铁水倒运,供给炉前炼钢使用,过跨车电子秤直接影响吹炼需加入铁水量,根据工艺设计,该过跨车上共安装电子秤传感器8个,在翻铁过程中,8台传感器同时受力,这时因8台传感器同时需供电,电子秤死机,故障频繁现象,无法满足翻铁要求;多次更换新设备仍出现同类情况,针对此种情况,专门成立攻关小组,对该电子秤存在问题进行攻关,通过长时间研究发现,该电子秤由于同时带动8台传感器,电子秤电源功率不能满足使用,对其采用外部供电模式,通过外部大功率供电,满足8个传感器供电要求,同时采集传感器信号;这样可以确保混铁炉翻铁正常。通过提高过跨车电子秤稳定性,一方面降低人员劳动强度(不用人员在混铁炉上方查看扎线翻铁),同时为转炉炼钢提供准确铁水重量。混铁炉翻铁重量稳定准确称量,有利于控制钢水质量,增加炉前操作稳定性。

9.

创新项目:5#连铸机振动减速机改造

创新小组:李鹏

项目简介:原5#连铸机振动减速机为重载高速型,输出轴为空心轴,在使用装配时需要双向输出,则需要装配相应的输出轴,由于输出轴与减速机之间的装配要求为过渡配合,装配精度要求较高,装配难度大,由于客观原因,装配精度达不到要求,导致减速机空心轴键槽滚键而损坏。

现将减速机的空心轴与装配的输出轴设计为一个整体,减少实际生产过程中装配输出轴的工序对减速机使用寿命的制约,以提高减速机的寿命。每年可减少采购双向输出轴20件,共计价值约为10000元;每年可降低因空心轴损坏报废减速机3台,维修减速机5台,共计价值约为50000元;每年可降低因空心轴损坏导致断流5次以上,减少开浇堵流钢坯直接损失约25吨以上,影响产量约450吨以上,共计价值约118750元,效益总计:178750元。

10.

创新项目:行车变频器增值利用维护方案

创新小组:翟鹏波 张军贤

项目简介:目前炼钢厂天车在线使用罗克韦尔变频器共113台,最大功率变频器为820A。最小22A,由于行车为特种设备,变频器工作条件复杂,同时我们因维护技术无法跟上设备更新换代需求,因此出现部分变频器不同程度损害。

近年我们随着专业技术逐步提升,针对所更换损坏变频器,结合行车变频器使用特点。从在线设备,和离线备件全方位提高变频器有效利用率。1、针对新区加料2号行车起升机构三年烧坏6台260A变频器的问题,我们通过分析研究,重新编写控制程序,采用频率检测停车控制方案,解决了大电流停车问题。从13年8月改造后,至今加料2号主钩变频器运行正常。2,我们对之前更换下来的损坏变频器。打破思维,创新维护。通过拆解、测量、对比、析、上网查阅资料、同框架变频器相同配件相互替换、现场模拟实验。两年来自行修复变频器AB700s型(730安一台,820安一台),AB755型302安变频器两台,AB700型(260安变频器一台,140安变频器两台)。并自行总结出罗克韦尔变频器维修方案。采用频率检测停车控制方案。延长260安变频器使用周期,根据以往使用周期计算,两年节约260安变频器4台。节约260安变频器11万元×4台=44万。先后维修变频器合计7台,结合外围维修成本共可结余49万。改造行车控制程序,保护变频器延长使用寿命,节约变频器更换成本节约44万。现在已在炼钢厂和环保公司行车推广,本项目可在公司全面推广。

11.

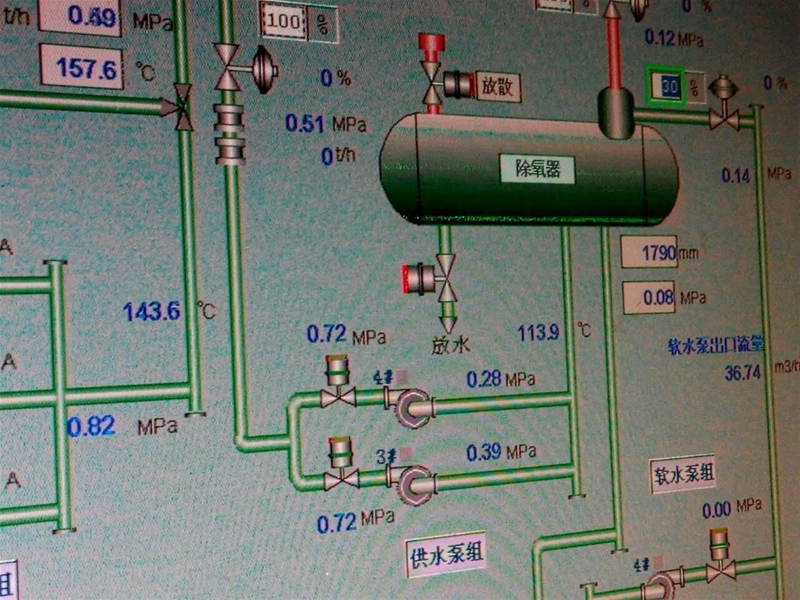

创新项目:炼钢除氧器结构优化提升余热锅炉运行寿命

创新小组:程凯 张海峰 郭英杰 高浪 党延民

项目简介:除氧器的主要作用是通过高温除去锅炉给水中的氧气和其它不凝结的气体,以保证给水品质,延缓锅炉内部腐蚀,提高锅炉及其供水管道的使用寿命。除氧器在运行过程中,由于加热方式单一,可操作性差,加热效果不达标,蒸汽利用率低,供水温度不稳定,导致锅炉使用寿命大幅降低。

针对这一疑难问题,利用检修期间分步对除氧器结构进行优化:

1、将除氧塔与除氧水箱加热改为两路独立控制,提高加热效率和蒸汽利用率。

2、在除氧水箱顶部进水口加装过滤装置,同时将除氧水箱各外供水管道(3根∮273)向内延伸200mm,有效杜绝除氧水箱内的杂物堵塞管道。

3、烟罩供水管加装阀门进行控制,检修时可不排除氧器水,同时可缩短生产准备时间1小时。

余热锅炉整体成本费用约120万元,平均使用寿命3年,经此项改造,可延长锅炉寿命1-2年,可创效30万元/年×1.5年=45万元。

通过除氧器结构优化,提升除氧器的运行效率,供水温度由80℃提高至104℃以上;提高锅炉供水水质,降低锅炉水氧含量,同时杜绝除氧器内部杂质进入到锅炉循环系统,以及减少检修期间除氧器的排水次数,通过该项改造可是锅炉使用寿命能够有效延长1-2年,同时可推广至炼钢老系统4台除氧器以及其他使用除氧器的单位。

12.

创新项目:一种推拉式连铸中间包机构件护板

创新小组:李鹏 张平安 杨刚平 赵子龙段钊

项目简介:原连铸中间包机构护板采用的是在中间包机构件上通过柱销悬挂一块铸铁板,其作用是防止在敞开浇铸的工艺条件下,钢渣溅至水口滑道,导致更换水口时不能更换或因此导致中间包机构件发生穿钢事故。

此种结构一方面是铸铁板成本高,柱销连接经常出现螺纹损坏,经常需要更换柱销,且在生产过程中会有因柱销掉落而导致护板掉落,发生安全和生产事故。重新设计中间包机构件护板,采用δ=10mm的钢板制作,两侧用50#角钢焊接成“[”槽钢样式,上槽口悬挂在中间包结构件左右托导板的外侧。钢板面积为300*300mm,角钢用料长度为300mm,这些料基本上现场的下脚料就可满足日常消耗,不需刻意准备新材料进行制作。每年消耗铸铁板约450片,连接柱销约1500件,消耗成本约为:450片*285元/片+1500件*22元/件=161250元,成本价约为:10元/片节约价值:161250-450片*10元/片=156750元

13.

创新项目:定重液压缸密封结构改造

创新小组:李鹏 王盘

项目简介:连铸定重液压缸活塞密封结构采用的是斯特封,存在密封装配精度要求高,难以达到密封装配要求,导致液压缸更换密封后易出现内泄;其次存在生产中活塞杆被钢坯撞击变形,活塞运动过程中,密封与缸筒内壁磨损加剧,导致密封失效而内泄。将原液压缸活塞密封处的支承环密封槽进行修改,更改为Y型密封,将活塞斯特封处改为支承环。一方面便于装配,提高装配精度,另一方面,延缓缸筒与密封的磨损。每月平均可降低一套密封的消耗,年节约12套密封*400元/套=4800元。每季度可减少一台液压缸的报废,年节约4台液压缸*4000元/台=16000元。年可费用=16000元+4800元=20800元,液压缸活塞密封处的支承环密封槽进行修改,更改为Y型密封,将活塞斯特封处改为支承环。一方面便于装配,提高装配精度,另一方面,延缓缸筒与密封的磨损,改造后解决液压缸密封难题。

14.

创新项目:1#连铸机中包烘烤器改造

创新小组:李健 高建明 李鹏 陈立学 罗建军

项目简介:目前炼钢老区中包烘烤使用焦炉煤气,中包烘烤器为直燃式,焦炉煤气用量大,例如1#连铸机单台中包平均烘烤时间为10小时,消耗量3842 Nm3/h(试验10包次平均值),不利于节能降耗目的; 现将焦炉煤气管道更换为转炉煤气管道,同时将焦炉煤气直燃式烘烤器改造为转炉煤气蓄热式烘烤器,煤气使用量为1000Nm3/h,单台中间包烘烤时间为4~6小时,使用蓄热式中包烘烤器,可以有效降低煤气用量和用气成本,实现节能降耗的目的,同时该蓄热式烘烤器可手动和自动互换操作,而且具有压力报警、煤气报警和废气处理功能。1#机中包烘烤使用转炉煤气,烘烤器为蓄热式,转炉煤气价格为0.17元/m3,经测定1#连铸机中间包平均单台烘烤时间约6小时,其中测定烤包末温度923℃,最高970℃,消耗量均为800 m3/h(试验10包次平均值),烘烤一个中包(转炉煤气)用气成本为:6h*800m3/h*0.17元/m3=816元;1#连铸机年至少烤包300次,年节约费用:816×300天=244800元

15.

创新项目:提高除氧器补水温度、降低锅炉系统腐蚀

创新小组:高建明 高浪 刘峰 卜阳 党忠民 薛晓勇

项目简介:炼钢老区余热锅炉,其单炉蒸发量12t/h,且每台余热锅炉配置有一台除氧器,正常的除氧温度应该在104℃左右除氧效果好,但是由于补水温度低15~25℃,补水量较大,其除氧器的温度不能有效的稳定在104℃左右,在补水时,除氧器的水温度往往降低到100℃以下,难以保证除氧器的除氧效果,由于除氧器水温的影响,其水中氧含量高,锅炉系统腐蚀严重,焊接炉口和烟罩频繁,对炼钢安全生产已经产生影响。现决定对1#转炉除氧器进行改造,在其前端增加一台补水换热器,补水量60t/t,换热器利用余热蒸汽进行加热水质,换热器的出水温度达到70℃以上,在供给除氧器使用, 由于除氧器的补水温度提高,温降减小,除氧器温度始终保持在104℃左右,能够有效解决因供水温度低,除氧器内温度波动大,影响除氧器除氧效果,而产生的氧腐蚀问题,提高锅炉的使用寿命。

16.

创新项目:一种转炉更换出钢口套砖工艺优化

创新小组:张亮

项目简介:目前新区转炉在更换出钢口套管的过程中,采取溅完渣从大面倒掉渣子,然后用扩孔机扩完孔下套管,但是在转炉生产过程中,由于旧套管中转炉渣粘的较厚,扩孔机扩孔进度很慢,需要1小时以上才能扩好孔;同时目前铁水硅高,渣料加入过多,导致炉底上涨较快,需要进行吹炉底作业,保证转炉炉型。出完钢后不进行溅渣操作,而是倒掉部分渣进行吹炉底作业,吹扫完毕后,从小面倒出渣子,化炉底的同时冲掉套砖中粘附的转炉渣,使下套转扩孔作业能够更快的完成。使用本方法后可以减少扩孔时间至20分钟左右;减少对转炉大砖的损害;减少出钢口填充料的使用;减少扩孔机钻头的磨损;减少扩孔机油料的使用;每月创效9500元;同时大量减轻人员劳动量,增强员工生产自信心。

()

|

陕公网安备 61058102000140号