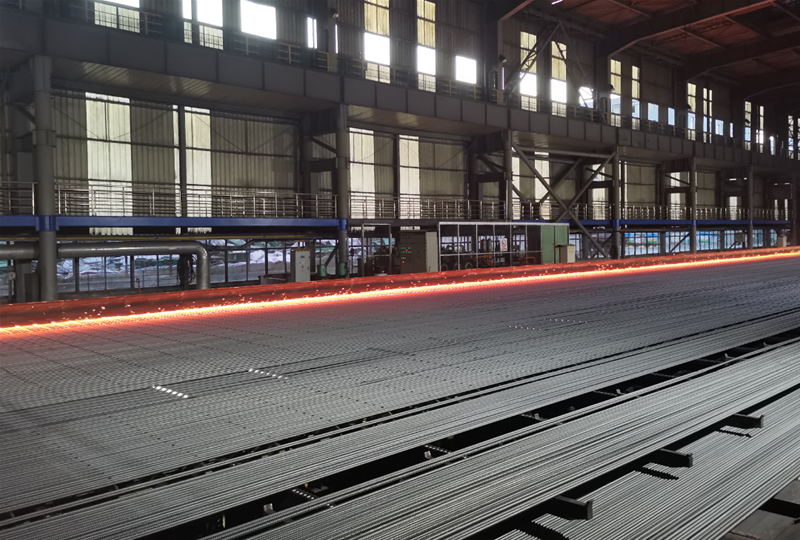

近期,轧钢厂号召一线员工立足岗位,牢固树立过“紧日子”思想,根据工艺生产特点和现场设备实际情况,活用技术创新“指挥棒”,为企业打赢降本增效翻身仗再添新动力。

高速钢轧辊上线提高作业率

.jpg)

棒一作业区原先K1轧辊使用的是高铬铁材质,其平均过钢量为300支左右,导致换槽、换辊频繁(平均每班更换3次),无形中增加了员工劳动强度,影响作业率。针对这一现状,该单位技术人员外出对标交流、实地考察后,发现高速钢轧辊硬度高、耐磨性好。经技术人员多次反复试验论证后,决定在棒一K1推行高速钢轧辊,自上线使用后,效果良好,较更换前作业率提高0.95%,每班只需进行一次换槽、换辊,极大地降低人员劳动强度,综合创效72万元。

轧槽冷却水管改造提效率

高线作业区原粗中轧轧槽冷却装置为垂直水管冷却,水管距离轧槽面较远,冷却水利用率低下,易造成轧槽冷却不均匀,轧辊断辊、轧槽掉肉、不耐磨等问题。针对这一问题,经技术人员探讨研究,决定采用上、下轧槽冷却水管组合方式,即分别在上、下辊出口侧配置一个水冷装置,并将所有喷嘴的喷水方向重新调整,避免喷嘴向轧辊表面垂直喷水,造成溅水量大。同时对冷却水孔重新进行计算,使冷却装置出水口截面积小于水管截面积,达到冷却轧辊,提高轧槽寿命的目的。自新冷却装置上线以来,极大地提高了冷却水的利用率,减少水资源浪费,同时提高了轧槽、轧辊使用寿命,稳定了生产。

()

|

陕公网安备 61058102000140号