近期,轧钢厂按照公司3月份工作目标任务,通过狠抓精细化管理、严把线下准备关、开展技术革新等措施,全力推动降本增效工作再上新台阶。

夯实责任,狠抓过程控制点。

针对钢坯质量验收、料型控制、过程参数波动等影响中废的关键因素,从原料接收质量把关、料型标准化控制、在线过程参数控制三方面入手,夯实关键岗位及关键人员主责主业,推进一把手“亲自抓,长期抓,坚持抓,扭住不放,一抓到底”的管控机制。同时将责任夯实到班、岗、人,要求炉号工密切关注钢坯成分及外观质量,异常信息及时传递,坚决杜绝脱方、弯钢、头部缺陷等不合格钢坯入炉轧制;轧钢工严格按照标准精确控制料型,加热、轧制主控室精准控制温度、速度、过程参数等,确保轧制过程稳定顺行。针对每次轧废原因进行深度剖析,建立废钢事故档案,全面汇总检查原因,提出整改措施,避免同类问题重复发生。

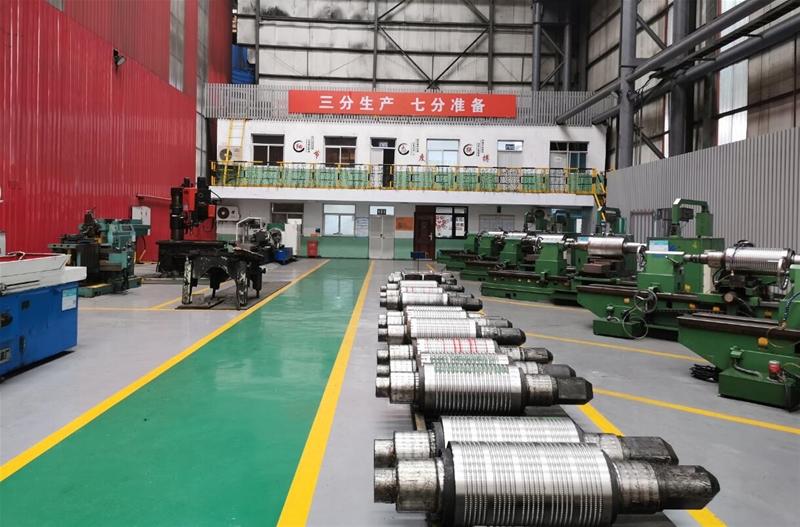

精细管理,严把线下准备关。

从精细化管理抓起,持续开展“我的岗位零轧废,我的岗位请放心”攻关工作,通过制定《轧废攻关制度》,细化管控,要求各相关岗位抓重点、补短板、强弱项、下硬茬,实现新突破,并针对具体岗位制定检查标准,严把线下准备关,将责任落实到点、线、面,确保攻关取得实效。同时,该单位以“赛马”机制为导向,高标准制定攻关目标,划小管理单元,将轧废管控由作业区下延至班组、岗位、个人,通过建立作业区、班组、岗位三级轧废攻关“赛马”机制,充分利用绩效激励手段、落实奖惩机制等措施,激发全员创新开展攻关活动的积极性和主动性,形成降轧废、提指标攻关工作热潮。

技术进步,促轧废攻关上新台阶。

.jpg)

该单位从新技术应用方面出发,持续开展设备改造、工艺优化等活动,以技术进步促进轧制废钢率降低。通过创新开发轧区电流监控报警程序,可实时监控电机电流异常,根据电流波动及时预警,避免轧废;依据生产实际开发上线轧槽过钢量自动计数系统,精准换辊换槽时间,及时提醒,确保料型精准控制;安装钢温实时显示预警系统,精准监测显示轧制温度等,为降低轧制废钢率、提高钢材质量提供坚实可靠的技术保障。

后期,该单位将不断向行业标杆看齐,做精做细做严做实,不断提高综合管控水平,提升各项经济技术指标,实现节能增效轧制,推进企业降本增效工作再取新突破。

()

|

陕公网安备 61058102000140号